Umfassende Betreuung des Produktionsprozesses

Computersimulationen und Formtests

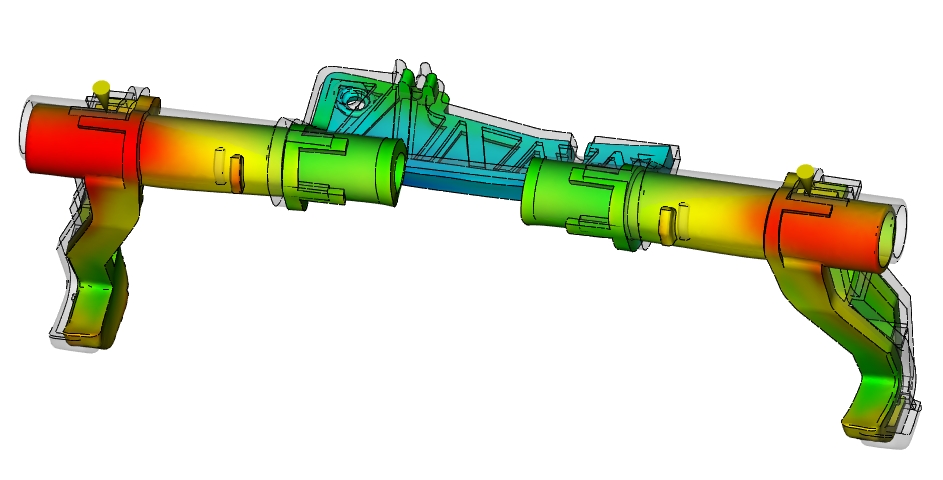

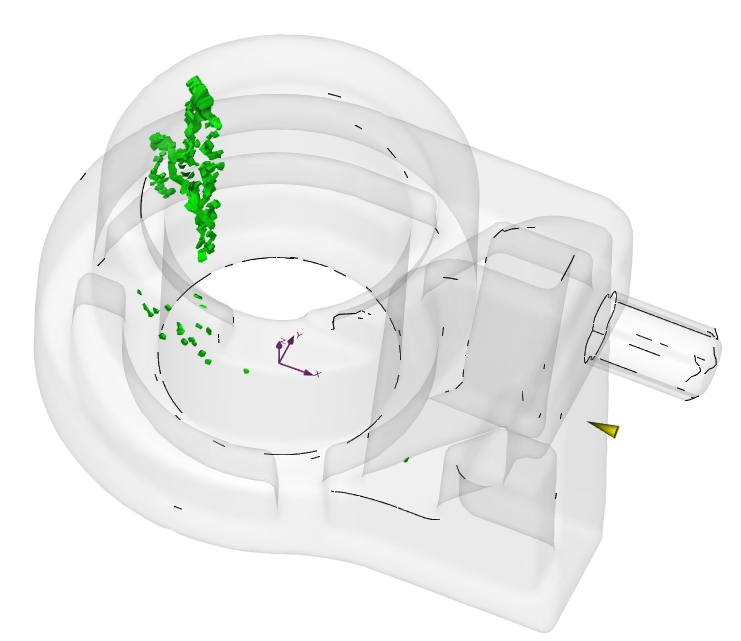

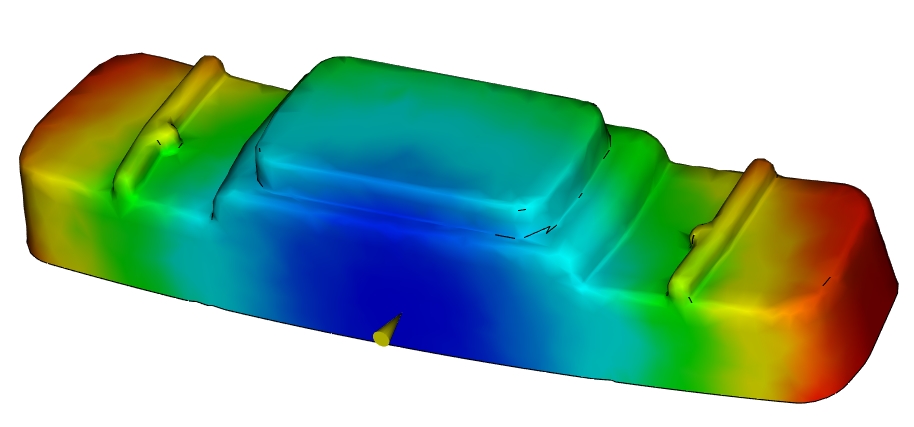

Die Herstellung hochwertiger Spritzgussteile in kurzer Zeit bei gleichzeitig möglichst geringen Kosten für die Formherstellung und die Produktion selbst ist eine Herausforderung, die am besten bereits in der Entwurfsphase des Formteils, der Form und des Prozesses angegangen wird. KLGS bietet seinen Kunden die Durchführung von Spritzguss-Simulationen mit der neuesten Version der Software Moldex 3D an, die von Herstellern anspruchsvoller Spritzgussteile geschätzt wird.

Die Durchführung der Simulation ermöglicht die Realisierung des Projekts unter Berücksichtigung der Optimierung der Verformungsgröße (Einhaltung der erforderlichen Toleranzen), der Produktionszykluszeit und der Festigkeit des Formteils. Der Umfang der Unterstützung bei der Verwendung der Spritzgusssimulationssoftware Moldex 3D umfasst folgende Themen:

Geometrie des Formteils

Analyse der technologischen Machbarkeit des Formteils und der Auswirkungen einer bestimmten Modifikation des Formteils auf den Prozess

Optimierung der Geometrie des Formteils unter Einhaltung der Vorgaben des Kunden (keine Modifikation bestimmter Stellen, Gewichtsreduzierung, Erhöhung der Steifigkeit)

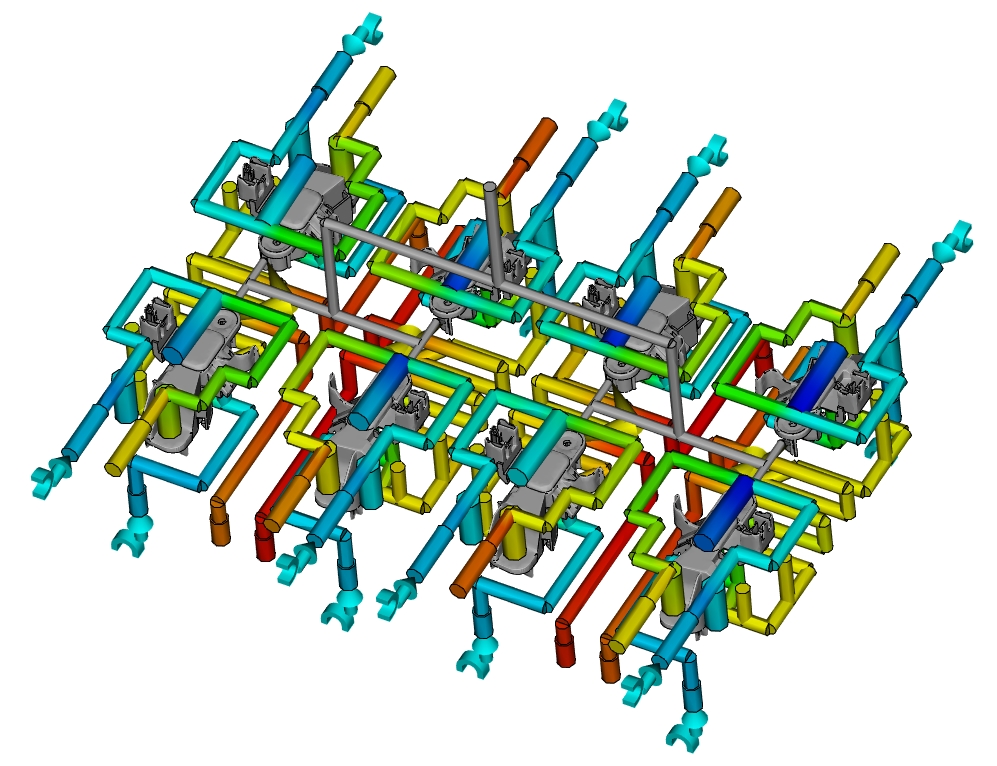

Füllen der Form

- Lokalisierung der Verbindungslinien und deren Verschiebung

- Ausgleichen der Kavität und der Form

- Auswahl des Anguss-Systems mit den Abmessungen (kalte und heiße Kanäle)

- Auswahl der Lage der Einspritzpunkte und deren Anzahl

- Auswahl des Durchmessers der Verengung und deren Geometrie

- Bestimmung der Einspritz- und Formschließdrücke

- Auswahl der Kunststofftemperatur und der Einspritzgeschwindigkeit

- Bestimmung des optimalen Schneckendrehzahlprofils

- Bestimmung des optimalen Anpressdruckprofils zum Ausgleich der Schrumpfung

- Reduzierung der inneren Spannungen des Formteils

- Analyse der Verformung des Formkerns

- Analyse der Entlüftung der Form

- Analyse der Faserausrichtung

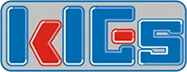

Formkühlung

- Analyse vereinfachter (Balkenelemente) und vollständiger (dreidimensionale Elemente) Kühlung zur Darstellung präziser Strömungsgeschwindigkeitsverteilungen, die für komplexe und konforme Kanäle unerlässlich sind.

- Hotspot-Lokalisierung

- Bestimmung der Wärmeübertragungseffizienz einzelner Kühlkanäle

- Vorgeschlagene Änderungen an bestehenden Systemen

- Komplette Auslegung eines neuen Kühlsystems, einschließlich des Auswerfersystems

- Optimierung der Strömungsparameter, des Fluidtyps und der Kanalgeometrie zur Verkürzung der Abkühlphase.

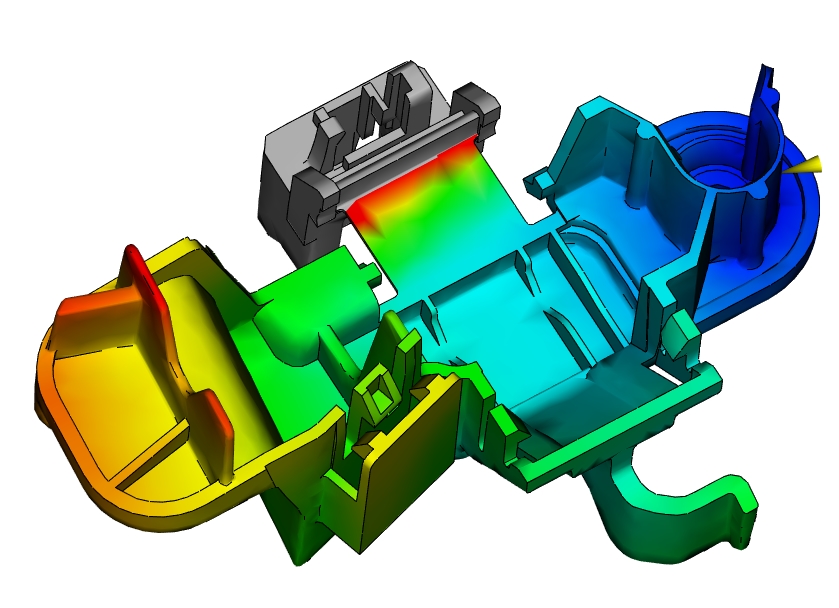

Problemlösung

- Auswahl des geeigneten Materials für das Formteil

- Analyse des Formteilverzugs und dessen Korrektur durch:

- Änderungen des Klemmprofils

- Änderungen der Anspritzpunktposition

- Änderungen des Kühlsystems

- Änderungen der Formteilgeometrie

- Verwendung von Techniken der statistischen Versuchsplanung (Design of Experiment)

Kunststoffspritzguss

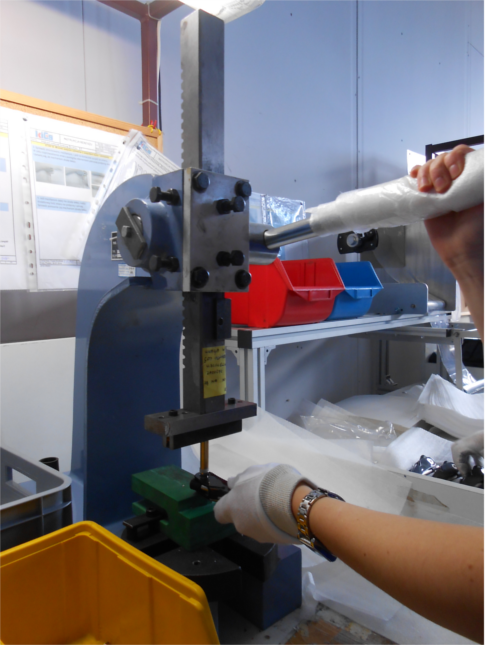

Unser Haupttätigkeitsbereich ist die Herstellung technischer Kunststoffteile im Ein- oder Zweikomponenten-Spritzgussverfahren (2K). Wir sind auch Spezialisten für das Umspritzen von Metalleinsätzen und anderen Einlegeteilen. Wir verwenden moderne Technologien und Verarbeitungsmaschinen (einschließlich elektrischer Spritzgießmaschinen), die es ermöglichen, präzise, optische, dünn- und dickwandige Teile sowie geschäumte Kernschichten und andere zu erhalten.

Wir beschäftigen uns mit dem Spritzgießen von thermoplastischen Konstruktionskunststoffen, gefärbten Kunststoffen, sowohl unverstärkten als auch faserverstärkten oder mit verschiedenen Funktionsadditiven modifizierten Kunststoffen. Wir bieten die Herstellung von Hybridteilen und die Verarbeitung von thermoplastischen Kunststoffen pflanzlichen Ursprungs an.

Wir verarbeiten:

die wichtigsten technischen Kunststoffe: ABS, ABS/PC, ASA, PMMA, PC, PA, POM, PET, PBT, PP, PE, PS, PPO,

Hochtemperaturkunststoffe: PEI, PPA, PPS, PSU

Thermoplastische Elastomere: TPU, TPS, EVA,

Biologisch abbaubare und/oder biobasierte Kunststoffe, z. B. PLA, Bio-PA, Bio-PET

Die Produktionshalle von KLGS ist mit 23 modernen Spritzgießmaschinen mit einer maximalen Schließkraft von 30 bis 300 Tonnen ausgestattet, darunter elektrische Spritzgießmaschinen und Maschinen für das Zweikomponenten-Spritzgießen.

Es handelt sich um Maschinen führender Hersteller von Spritzgießmaschinen, darunter präzise elektrische Spritzgießmaschinen.

Um die bestmögliche Effizienz und Qualität der Produktion zu gewährleisten, verwenden wir hochwertige Maschinen und Peripheriegeräte, darunter Roboter, die mit Spritzgießmaschinen zusammenarbeiten, Formtemperaturregelsysteme, gravimetrische und volumetrische Dosierer sowie Trockner und Mühlen.

Die hergestellten Formteile werden einer Qualitätskontrolle unterzogen und je nach den Anforderungen unserer Kunden dekoriert, beschichtet, verklebt und in unseren Werken montiert.

Verbundfertigung, Kleben und Montage

Neben der Herstellung einzelner Spritzgussteile führen wir auch die manuelle oder automatisierte Montage und Verklebung von Baugruppen an speziell dafür vorgesehenen Arbeitsplätzen durch.

Wir bieten moderne Technologien zum dauerhaften Verbinden von Produktkomponenten:

- Ultraschallschweißen,

- Vibrationsschweißen,

- Kleben

Bedrucken, Dekorieren und Markieren

Wir bieten die Verzierung von Formteilen mit verschiedenen Dekorationsmethoden an, je nach den gewünschten ästhetischen und funktionalen Effekten.

- Dekorieren, Etikettieren in Form von

- Heißprägen

- Moderne UV-Digitaldrucktechnologie

- Mehrfarbiger Tampondruck

- Laserverzierung und -markierung