Neuheiten

Vertikale Spritzgießmaschine – Die optimale Lösung für komplexe Prozesse

Die vertikale Spritzgießmaschine Arburg 1300T 1000-170 ist eine moderne Anlage, die sich ideal für hochleistungsfähige Produktionslinien eignet, die eine präzise Kunststoffspritzgießung erfordern. Dieses Modell eignet sich perfekt für komplexe Spritzgussprozesse von Teilen mit erhöhter Festigkeit, Teilen mit Einsätzen oder Spezialteilen, die nicht auf horizontalen Spritzgießmaschinen hergestellt werden können.

Technische Parameter der Spritzgießmaschine:

- Schließkraft: 1000 kN – sorgt für Prozessstabilität.

- Durchmesser des Drehtisches: 1300 mm – optimiert den Produktionszyklus.

- Nutzbare Formaufspannfläche: 800 x 590 mm

- Minimale Formhöhe: 300 mm

- Maximaler Abstand zwischen den Tischen: 585 mm

- 2 austauschbare Spritzaggregate:

- Φ 30 mm: 83 cm³ bei einem Druck von 2200 bar

- Φ 20 mm: 36 cm³ bei einem Druck von 2500 bar

Zusatzfunktionen:

- 2 Hydraulikkernzüge – für Formen mit komplexen Geometrien.

- 2 Pneumatikventile – zur Ansteuerung zusätzlicher Formfunktionen.

- GK-Steuerung: Steuerung von 3 Heizzonen direkt von der Maschine aus.

- SELOGICA DIRECT-Steuerung – für präzise Prozesssteuerung und die Programmierung individueller Abläufe.

Zusatzgeräte:

- Die Spritzgießmaschine arbeitet mit hochwertigen Peripheriegeräten zusammen:

- 3 Single WK5-Wassertemperaturregler (150 °C) – präzise Temperaturhaltung der Formen.

- Trockner QIP FD 44 (44 Liter) – Trocknungstechnologie mit Druckluft.

- Betriebliche Vorteile der Anlage:

- Baujahr der Spritzgießmaschine: 08/2023

- Modularität und Flexibilität: austauschbare Aggregate.

Hohe Präzision und Wiederholgenauigkeit – ideal für die Massenproduktion und die Herstellung von Teilen mit hoher Genauigkeit.

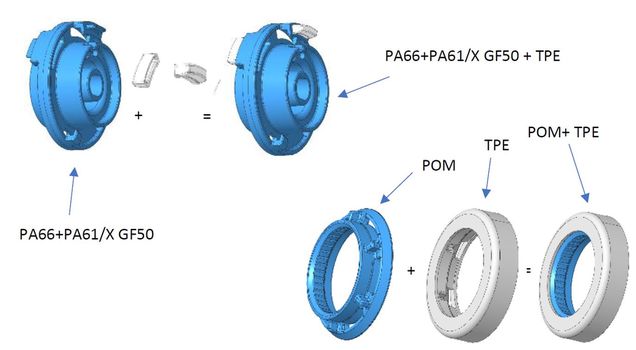

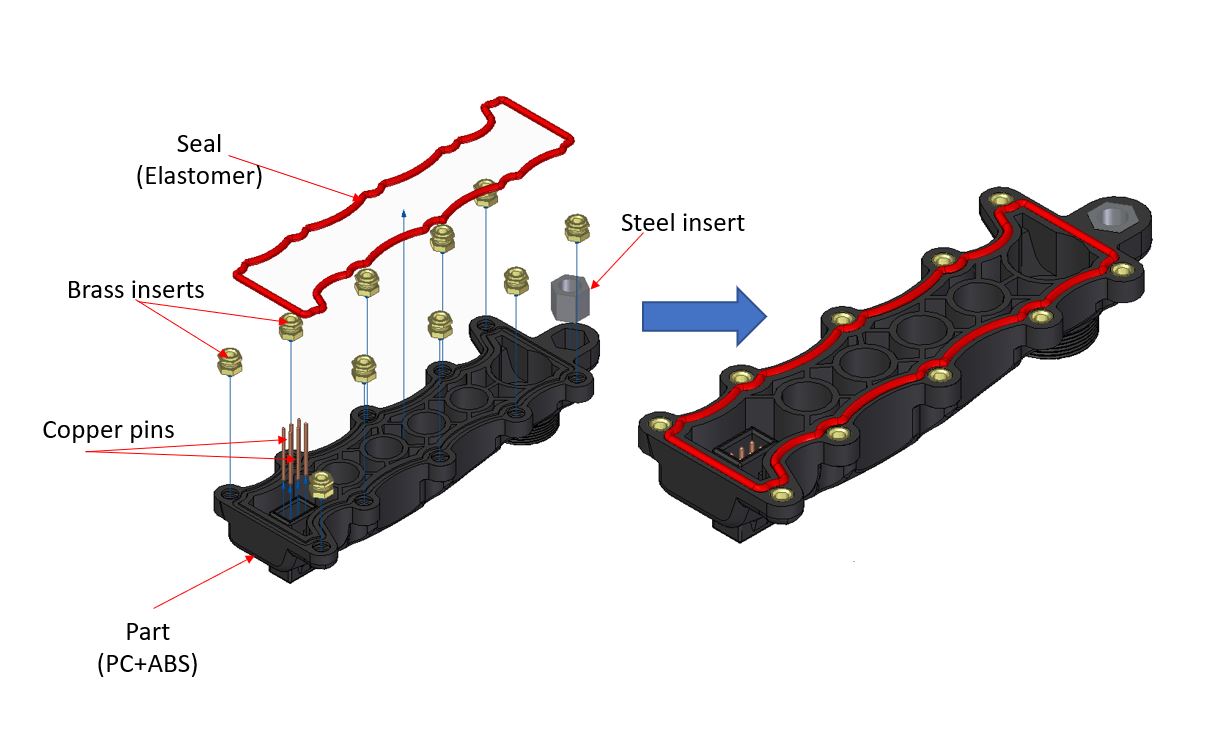

Innovative Lösungen bei der Konstruktion und Fertigung von Hybridteilen

Wir entwickeln konstruktive und technologische Lösungen für die Herstellung von Hybridteilen, bei denen wir die Eigenschaften verschiedener Materialien und die Funktionen einzelner Elemente in einem komplexen Baugruppe und Teil (zu einer Einheit zusammengefasst) in einem einzigen Spritzgussprozess nutzen.

Wir erzielen unbestreitbare Vorteile durch die hohe mechanische Festigkeit und Steifigkeit der Konstruktion des komplexen Teils, wobei die Montagekosten entfallen, das Gewicht des Teils reduziert wird und viele Funktions- und Montageelemente integriert werden.

Diese innovativen Lösungen für Hybridteile finden breite Anwendung in der Industrie bei Kunden, für die der Umweltschutz und die Senkung der Produktionskosten vorrangige Themen sind.

Herstellung von Teilen im 2K-Zweikomponenten-Spritzgussverfahren

auf Zweikomponenten-Spritzgussmaschinen und unter Verwendung der Zusatzaggregate Boy 2C und Mold Master.

- Hohe Präzision

- Vielseitigkeit und Flexibilität in der Anwendung

- Einfache Montage und Demontage von Form zu Form

- Eigenantrieb und unabhängige Steuerung

- Möglichkeit der sequenziellen Einspritzung

- Möglichkeit des Anschlusses und der Produktion auf Maschinen von 35-280 T

- Maximales Einspritzvolumen (Boy 2C): 6,1 cm³

- Maximales Einspritzvolumen (Mold Master): 7,7 cm³

- Die Lösung ermöglicht die Herstellung von Teilen aus allen Konstruktionskunststoffen, Hochtemperaturkunststoffen und deren Verbundwerkstoffen.